首頁

>

新聞資訊

>

更多專題

>

物料管理系統:如何實現與供應商、生產計劃系統無縫對接?

首頁

>

新聞資訊

>

更多專題

>

物料管理系統:如何實現與供應商、生產計劃系統無縫對接?

物料管理系統:如何實現與供應商、生產計劃系統無縫對接?

在制造業的生產鏈條中,物料管理就像 “血管”,連接著供應商(源頭)與生產計劃(終端),一旦 “血管堵塞”,比如供應商送貨與庫存需求不同步、生產計劃與物料供應脫節,整個生產節奏就會被打亂。

生產計劃,物料管理系統與供應商管理、生產計劃系統實現無縫對接是統一數據的標準,這是信息共享的 “通用語言”。

不同系統若數據口徑不一,比如物料編碼在物料系統中是 “MAT001”,在供應商系統中是 “M001”,在生產系統中又是 “Material001”,數據傳遞時必然出現混亂。

因此,企業需先建立統一的基礎數據規范,尤其是物料編碼、供應商編碼、訂單編碼等核心字段,確保同一信息在不同系統中 “同名同義”。

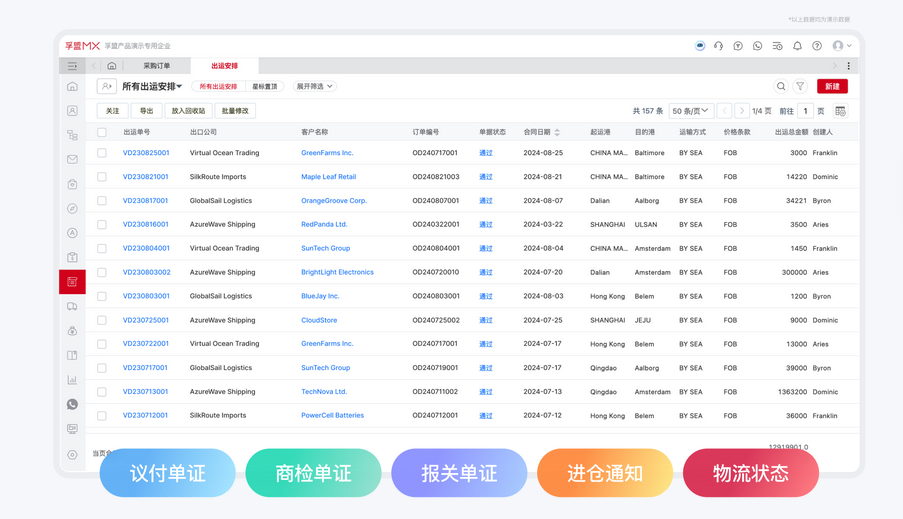

商品管理支持報關助記符、包裝方式的導入與轉抄,企業可按照行業標準或內部規則統一物料編碼;同時,“數據流轉設置” 允許自定義字段映射,比如將物料系統中的 “物料編碼” 與供應商系統的 “供貨編碼”、生產系統的 “生產物料編碼” 關聯,確保數據在傳遞過程中不 “失真”。

舉個例子,當生產計劃系統生成某物料的需求時,能通過統一編碼快速在物料系統中查詢庫存,若庫存不足,再自動同步至供應商系統,生成采購需求,無需人工二次錄入,既減少誤差,又節省時間。

建立實時同步機制,讓信息 “流動” 起來。傳統模式下,物料庫存、供應商送貨進度、生產計劃的更新往往存在 “時間差”:比如倉庫已經收到供應商的物料,庫存數據卻未及時更新,導致生產計劃誤判;或者生產計劃調整了,供應商卻未收到通知,仍按原計劃送貨。

實時同步的關鍵,是打通系統間的 “數據接口”,實現信息的自動推送與更新。“庫存管理” 與 “采購管理”:當供應商送貨入庫后,庫存流水會實時更新,同時回寫采購訂單的 “入庫狀態”,采購人員無需手動查詢;

若生產計劃調整,需要增加或減少某物料的需求,系統能通過 “下推多級附加返回” 功能,將調整信息同步至物料系統與供應商系統,比如銷售訂單下推出運安排時,客戶信息會自動帶出收貨人、通知人,而收貨人信息又會同步至供應商的送貨地址,確保供應商送貨。

信息共享不僅是數據的傳遞,更要實現流程的銜接:比如生產計劃生成后,自動觸發物料需求計算;物料需求不足時,自動生成采購申請;供應商確認訂單后,自動更新生產計劃的物料到位時間;物料入庫后,自動通知生產部門領料。

孚盟MX業務全流程:其 “銷售訂單 BOM 采購支持回寫采購狀態” 功能,當銷售訂單下推采購訂單后,采購狀態(如 “已下單”“已入庫”)會實時回寫至銷售訂單,生產計劃人員可直接在銷售訂單中查看物料采購進度;“內銷訂單支持定金到賬可發貨邏輯” 則將財務環節與生產、物流環節聯動,只有定金到賬,系統才允許下推發貨單,避免生產完成卻無法發貨的浪費。

再比如 “單據全局分組匯總報關信息” 功能,能將物料清單按海關編碼或中文名稱匯總,同步至報關系統與供應商系統,確保供應商送貨的物料符合報關要求,減少因規格不符導致的生產延誤。

物料管理系統與供應商、生產計劃系統的無縫對接,目標是實現 “供應鏈可視化”:企業能清晰看到物料從供應商到倉庫,再到生產車間的全路徑,供應商能實時了解生產需求與交貨進度,生產部門也能提前預判物料是否到位。

“客戶挖掘 - 溝通跟進 - 交易履約” 業務閉環,在供應鏈環節,便是 “需求生成 - 物料采購 - 生產執行” 的閉環,當每個環節的信息都能實時共享、協同聯動。

熱門推薦

視頻課程精選